|

<RorO>

|

|

an automated barrelorgan robot

dr.Godfried-Willem

RAES

2007-2021

|

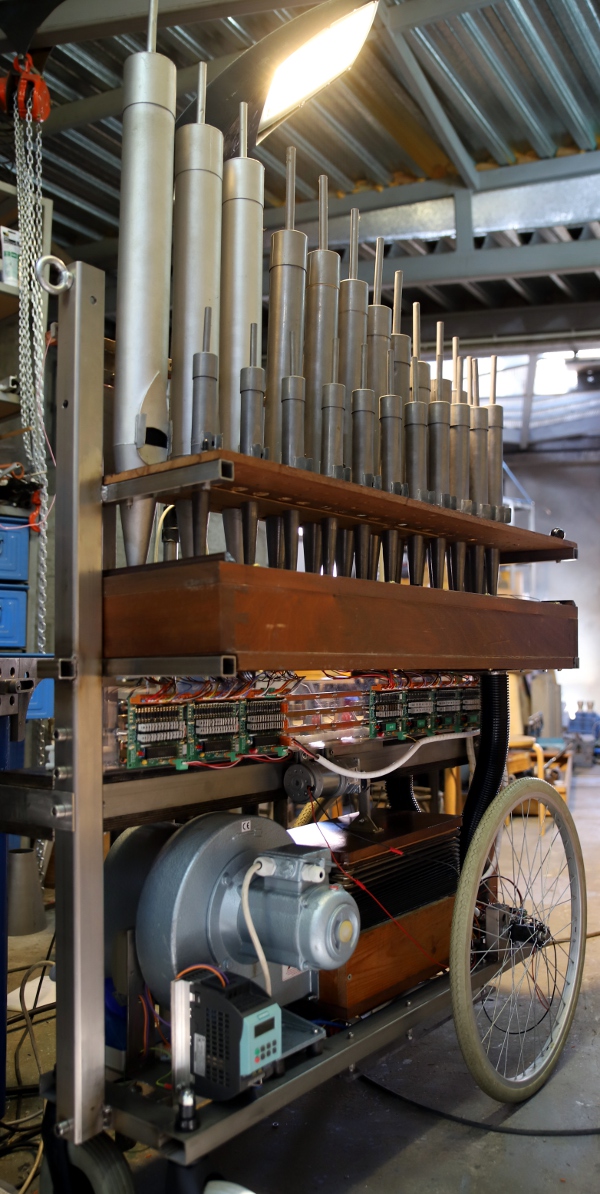

A mobile automated barrelorgan robot using in part recycled pipework and components

by Gerard Pels (1955-2014). Revoicing and re-intonation performed by us.

Description of the organ registers:

Register names: Roerpijp 8' , (6 octaves), Salicional 4', Blockfloete 8'. Some

pipes are marked as 'Nazaard'.

The pipes sounding the notes 36 to 50 are made of zinc, from note 51 on, they

are Sn/Pb in the traditional organ pipe alloy. All pipes for notes 37 to 47

are closed, from 48 on they are half-closed. The lowest octave pipes also have

roll beards for intonation and tuning. These are made from regular pipe alloy.

Here is a picture of some of these zinc made pipes:

Here is a view on the pipes for notes 48,49,50 :  These pipes are 'roergedeckt'. The pipes for the 'blockflute' part of the register

(notes 84 to 93) are shaped anticonical:

These pipes are 'roergedeckt'. The pipes for the 'blockflute' part of the register

(notes 84 to 93) are shaped anticonical:  Higher up, in fact a second register, the pipes are open and cilindrical. Salicional

pipes as we presume. The presence of this gamut of pipes, led us to implement

some interesting registrations: 8", 4", 2" and sesquialter choices

become possible. The registers can be selected using the midi program change

command.

Higher up, in fact a second register, the pipes are open and cilindrical. Salicional

pipes as we presume. The presence of this gamut of pipes, led us to implement

some interesting registrations: 8", 4", 2" and sesquialter choices

become possible. The registers can be selected using the midi program change

command.

Since the instrument is designed for transportation, the pipes are inserted

somewhat deeper into the upperplate of the windchest than usual in traditional

organ building. Also on some pipe-ranks we provided in a silicon compound closing

joint.

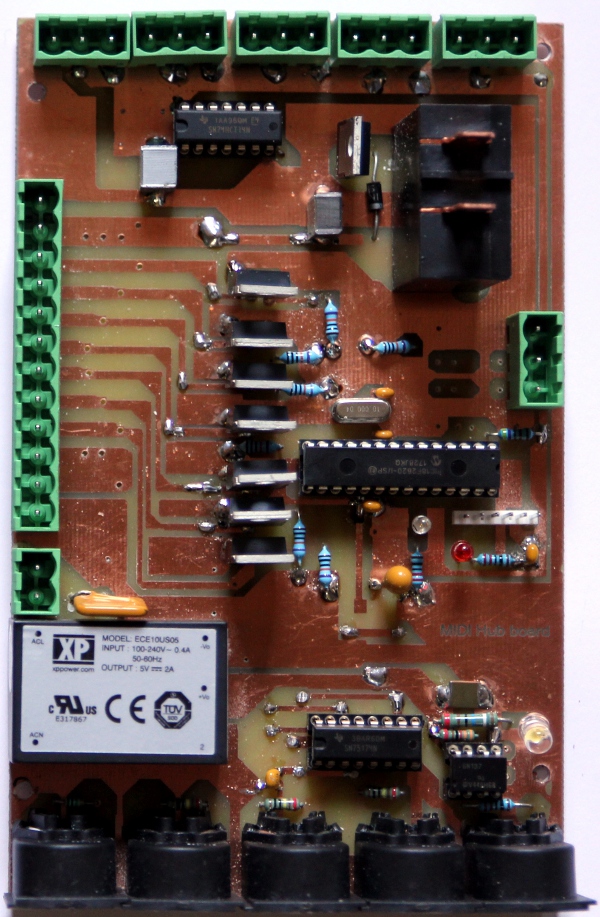

The wind to the pipes from note 48 on, is turned on and off with vertical solenoid

valves. Experiments revealed that -although far from spectacular- it was worth

the effort to implement velocity sensitivity on these valves. The circuit to

achieve this is a mere repetition of what we did for many more of our musical

robots:  The

circuit for a complete board, serving 14 solenoids/ notes looks like this:

The

circuit for a complete board, serving 14 solenoids/ notes looks like this:  The

soldered board with components:

The

soldered board with components:

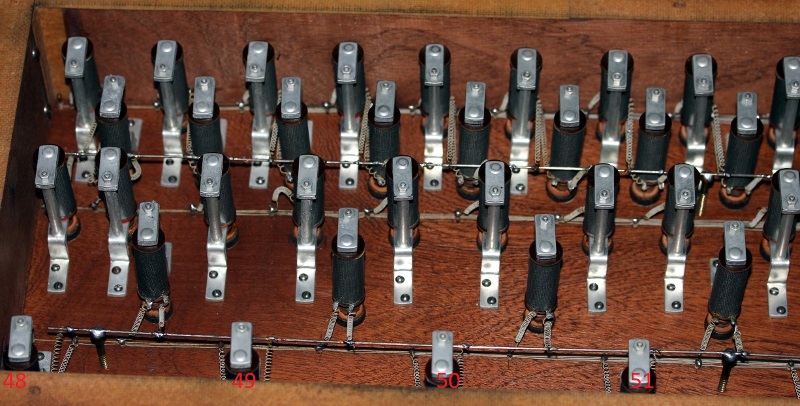

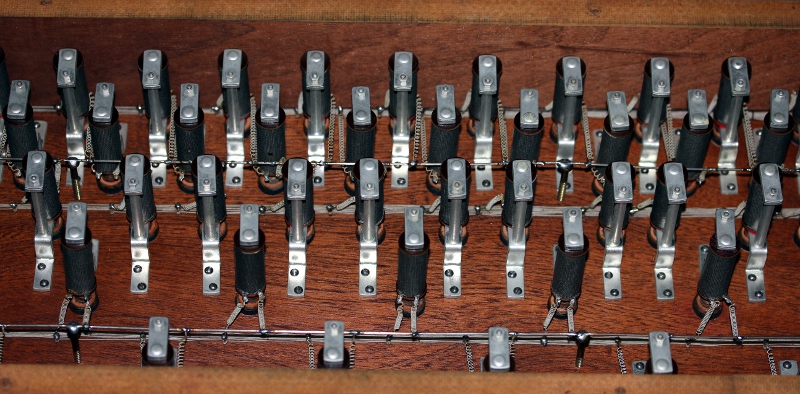

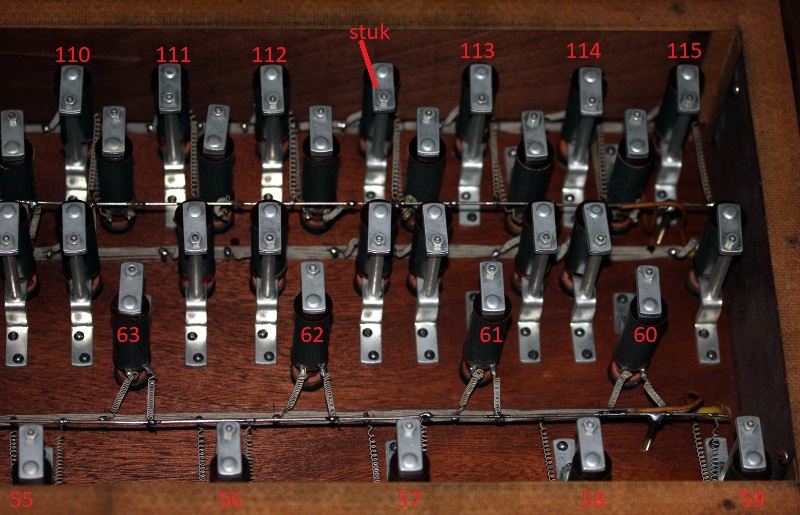

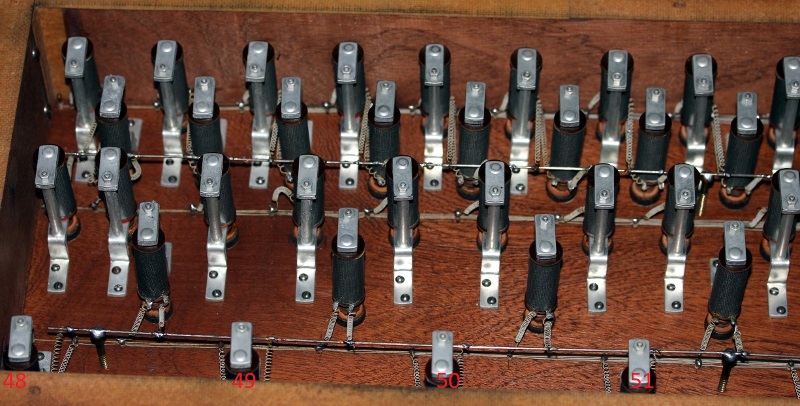

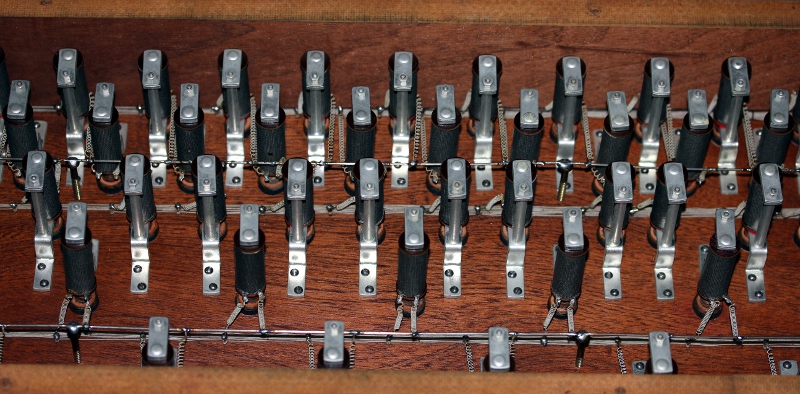

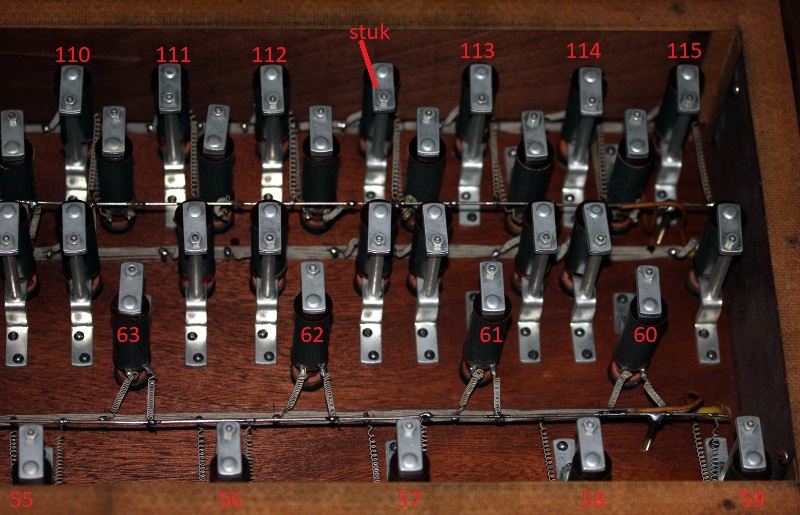

A view on the inside of the windchest for the notes 48 - 115: Left side:  Center part:

Center part:  Left

side:

Left

side:

Circuit Overview:

- Hold velo boards: see <HarmO> ,

<pos> etc...

- Midi hub board : see bottom of page

- Tremulant motor controller board (implemented on the hub board)

Mapping

Midi implementation:

The midi channel for <RorO> is 3 (0-15) or 4 (1-16).

Midi note range: 36 - 115, velocity implemented (steers the speed wherewith

the valves do open and hence, at least to some extend, the note attack).

The recommended value for the velocity byte is 64. Only when note repeats using

key-pressure are used, it makes sense to play around with the velo settings.

For very fast note repetitions (Flatterzunge effect), the velocity values may

need to be taken smaller.

Note Off commands are obviously required. The release byte has no function

and is not implemented on this robot.

Lights:

lights are mapped on midi notes as follows:

- note 120: white LED strip on the low windchest (velo = flashing speed)

- note 121: white LED strip on the high windchest (velo = flashing speed)

- note 122: red LED small strip nect to the midi-hub board (velo = flashing

speed)

- note 123: red LED strip on he low windchest (velo = flashing speed)

- note 124: red LED assembly on the polycarbonate carrier plate with the note

PCB's. (on/off only)

Controllers:

- Controller 7 is used for the wind pressure (motor speed). The normal setting

should be 43. Default startup value in the PIC firmware is 0. It cannot be

used for fast wind pressure modulation but is perfectly suitable for slow

crescendo and decrescendo. Note however that the pitch as well as the intonation

may be affected when the robot organ is operated on nonstandard wind-pressures.

On very low pressures, edge and whistle tones may be produced.

- Controller 11 controls the speed of the tremulant.eWith

value 0, it is switched off.

- Controller 66 is used to switch the robot on or off. On switch off, all

controllers are reset to their cold-boot settings. Program change (used for

registration) is reset as well.

- Controller 69 steers automation of the lights on the robot. Possible values

for this controller are 0 (lights off) and 1 to 7. Value 1 uses the red led

strip on the low windchest only. Value 2 uses the white LED strip on the low

windchest. Value 3 uses both the white strip on the high windchest and the

red LED's on the hub board. Value 4 is the same as value 3, but alternates

the lights. Values 5,6,7 map all the lights according to the number of notes

the robot is playing. The more notes, the more lights.

- Controller 123: The robot responds to the midi all-notes-off command. This

command also switches off the lights and the tremulant, but not the motor.

To switch off the motor controller 66 should be used.

Program change is implemented to select different pipe sets and combinations.

- bit 0 in the program change byte switches the low register (notes 36-47)

on or off.

- bit 1 switches the roerpijp register (notes 48 - 93) on or off.

- bit 2 switches the salicional register (notes 76 to 115) on or off as 8"

register

- bit 3 switches the salicional register on or off as 4" register. So,

it will respond to the notes 64 to 103 and sound an octave higher.

- bit 4 switches the salicional register on or off as a sesquialter, sounding

the duodecime. So it will respond to the notes 57 to 96 and sound a duodecime

higher.

- bit 5 switches the salicional register on or off as 2" register. So

it will respond to the notes 52 to 91 and sound two octaves higher.

Note that the bits 2,3,4,5 are mutually exclusive. For users that

are less familiar with binary coding, here is a practical summary of usefull

settings:

| Patch |

|

|

| 0 |

|

all registers off |

| 1 |

pedal only, 8' |

only notes 36-47 will play |

| 2 |

roerpijp register only ('nazaard' marked

pipes), 8' |

only notes 48-93 will play - implemented

for tuning |

| 3 |

8' register |

only notes 36-93 will play |

| 4 |

salicional register only, as 8' register |

only notes 76-115 will play - implemented for tuning the pipes |

| 7 |

all pipes as 8' register |

all notes 36-115 will play |

| 11 |

8' + salicional as 4' register |

all notes 36-103 will play |

| 19 |

8' + salicional as duodecime register |

all notes 36-96 will play |

| 35 |

8' + salicional as 2' register |

all notes 36-91 will play |

Technical specifications:

- size: 1200 x 500 x 2080 (in mm)

- weight: 143 kg

- power: 230V ac

- Tuning: based on A = 440 Hz at 21 degrees Celsius

- static windpressure in the windchest for normal tuning and intonation: 80

mmH2O or 8 mbar

- Sound pressure level: to be measured

- Ambitus: 36 - 115

- Insurance value: 16.000 Euro.

Design and constructon: dr.Godfried-Willem

Raes (2007-2021)

Collaborators on the construction of this robot:

- Mattias Parent

- Yvan Vander Sanden

- Johannes Taelman

- Kristof Lauwers

- Bert Vandekerckhove

Music composed or orchestrated for this robot:

- Johann Sebastian Bach, Toccata en Fuga in D, BWV565

- Ludwig Van Beethoven 'Musik fuer eine FloetenUhr', adapted to <RorO>

by Lara Van Wynsberghe.

- Alain Van Zeveren 'Roro Tango' , A tango

for Roro. 2021 [mp3 recording] (2021) Midi file beschikbaar

hier.

- Alain Van Zeveren, 'Roro Reve' (2021)

- Alain Van Zeveren, 'Prelude' (2021)

- Godfried-Willem Raes 'O Roro Ro' (in the making)

- Godfried-Willem Raes 'Rolands Round', (1985), arranged for the RorO robot

by Alain Van Zeveren.

- Godfried-Willem Raes 'Plumblossoms'

- Karel Waeri / Walter De Buck 'Het Vliegerke'

(bewerkt door Alain Van Zeveren) [mp3 recording] Midi file beschikbaar

hier.

- Karel Miry, 'De Vlaamse Leeuw' (bewerkt

voor <Roro) [mp3 recording] Midi file

beschikbaar hier. (1845)

- Pierre De Geyter, 'Internationale' (1888)

- Kristof Lauwers, 'Roll on Roll off' (2021)

- Johan De Stoop 'Klokke Roeland' (1877)

Nederlands:

<RorO>

De uitgangspunten bij het ontwerp, de planning en de bouw van

deze muzikale robot waren bij aanvang drieerlei:

1.- Heel regelmatig bereikt ons de vraag naar muziekautomaten die kunnen worden

ingezet op openbare plaatsen, straten en pleinen. Omwille van de gebruikte materialen

en ontwerptechnische beperkingen was dit met de grote meerderheid van de robots

reeds beschikbaar bij Stichting Logos praktisch onmogelijk. Vandaar de aanvankelijke

overweging van het bouwen van een 'draaiorgel'-achtig instrument dat geschikt

zou zijn voor bedrijf in openlucht: op straat dus. Anders gesteld, voor het

ontwerp vereist dit een zekere mate van regenbestendigheid, een eigenschap die

in geen van de muzikale robotten die we bij Stichting Logos ontwikkelden in

voldoende mate aanwezig is. Deze vereiste dikteert het gebruik van kunststoffen

en metalen eerder dan de traditionele materialen uit de orgelbouw, met name

hout en leder. Ook voor de elektronika vergt dit uitgangspunt enkele bijzondere

maatregelen. Voor de pijpen kunnen we uitgaan van een register gebouwd door

Gerard Pels (1955-2014) voor een klein kistorgel en waarvoor zink werd gebruikt.

Pels heeft het orgeltje evenwel nooit helemaal afgewerkt, en we konden dus vertrekken

van dit halffabrikaat. Er was een houten windlade, voorzien van elektrische

ventielen, voor de pijpen vanaf noot 48. Helemaal geen windlade echter voor

het grondoktaaf (noten 36-47). Voor die windlade zelf, kwam dik massief PVC

in aanmerking, zoals we dat met groot sukses al hadden toegepast in onze Hybr

reeks: <Hybr>, <HybrHi> en <HybrLo>. Maar ook zonder echte

windlade, mits gebruikmaking van losse 1/2" magneetventielen en heel wat

slangen moest het mogelijk zijn. De draagplank kon dan ook in traditioneel hout

worden gemaakt.

2.- Het bouwen van een op zichzelf staande module die bovendien ook interaktief

kan werken in funktie van publiek, bespelers en/of omgeving. Daarmee is bedoeld,

dat de automaat zelfstandig moet kunnen werken en dus geen externe apparatuur

zoals interfaces, een laptop, sensoren... nodig mag hebben. Om die interaktiviteit

mogelijk te maken voorzien we minstens twee Doppler-radar sensoren, waardoor

interaktiviteit via expressief relevante beweging mogelijk wordt gemaakt. Anderzijds

vergt deze vereiste de aanwezigheid van heel wat geheugen in de processoren

die voor de robot worden gebruikt. Alle repertoire moet immers in die chips

kunnen worden opgeslagen.

3.- Los van vorige uitgangspunten, wilden we met deze module aanvankelijk

een proefprojekt opzetten ter evaluatie van het koncept van zwaartekracht-kleppen.

Traditionele orgelautomaten maken gebruik van een windlade waarop de pijpen

worden geplaatst. Binnenin die windlade bevinden zich elektrisch bestuurde verntielen

die via een veer in rust gesloten worden gehouden. De veer is nodig, omdat de

ventielen 'ondersteboven' dienen te werken. Principieel zijn tegen dit traditioneel

ontwerp nogat wat bezwaren aan te voeren: de veer introduceert inherent een

risico op resonanties bij bepaalde bekrachtigingsfrekwenties. Het lekvrij monteren

van de ventielen vereist een engelengeduld en lekken ontstaan ook na montage

vrij makkelijk na verplaatsingen of transporten van de windlade. Konische ventielen

zijn wat dit betreft nog vele malen lastiger dan de meestal gebruikte vlakke

exemplaren. (cfr. bouwdagboek voor onze <Bomi>

robot en het paper dat

we in dat verband publiceerden) Het herstellen van een lek is bijzonder

tijdrovend, omdat alle pijpen dienen te worden verwijderd (... en achteraf herstemd...)

teneinde de bovenplaat van de windlade te kunnen bewerken. Vandaar ons idee

om de ventielen bovenop de windlade te monteren, zo dat ze in rust door de zwaartekracht

gesloten worden gehouden. Aangezien de pijpen -op grond van hun konstruktie-

niet goed ondersteboven kunnen worden gemonteerd, wilden we bij dit ontwerp

uitgaan van de toepassing van 'omkeer-cancellen', een soort U-konstrukties tussen

orgelpijp en ventiel. Gebruik van elastische slangen is natuurlijk ook mogelijk,

al moet bij langere trajekten rekening worden gehouden met de vertragingstijden

en drukverliezen.

Toen we, na een lange onderbreking, het projekt weer onder handen

namen wijzigden we heel wat van deze uitgangspunten: de oorspronkelijke windlade

behielden we. De nieuwgemaakt windlade voor het laagste oktaaf bouwden we aanvankelijk

met Banggood ventielen, maar na opbouw en test, bleek de doorlaat van deze ventielen

veel te klein voor de pijpen waarvoor ze bedoeld waren. We bouwden deze windlade

opnieuw, maar nu gebruik makend van 'klassieke' Laukhuff ventielen, behalve

voor de noten 36 en 47, waarvoor we zelfgebouwde ventielen gebruikten op basis

van de Banggood ventielen, maar nu zonder gebruik maken van het kraanhuis ervan.

Mensuur tabel voor de pijpen:

noot = midi note

length = measured from flue to pipe end. Between brackets: extra

length roerpijp (Rohrpfeife)

| Noot |

diameter (in mm) |

length |

foot |

orifice |

valve seat |

material |

PCB board |

output |

wire color |

| 36 |

110 - 113 |

1110 |

250 |

12 mm |

21 mm |

Zn |

PH0 |

1 |

twin |

| 37 |

107 - 108 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

2 |

twin |

| 38 |

104 - 105 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

3 |

twin |

| 39 |

100 - 100 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

4 |

twin |

| 40 |

97 - 96 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

5 |

twin |

| 41 |

94 - 94 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

6 |

twin |

| 42 |

91 - 92 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

7 |

twin |

| 43 |

87 - 90 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

8 |

twin |

| 44 |

85 - 87 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

9 |

twin |

| 45 |

81 - 84 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

10 |

twin |

| 46 |

79 - 80 |

|

|

12 mm |

30 mm |

Zn |

PH0 |

11 |

twin |

| 47 |

77 - 78 |

563 |

200 |

12 mm |

21 mm |

Zn |

PH0 |

12 |

twin |

| 48 |

79 |

574 [125] |

200 |

|

18 mm |

Zn |

PH1 |

1 |

black |

| 49 |

76 |

|

|

|

|

Zn |

PH1 |

2 |

brown |

| 50 |

71 |

|

|

|

|

Zn |

PH1 |

3 |

red/green |

| 51 |

66 |

|

|

|

|

Sn-Pb |

PH1 |

4 |

orange |

| 52 |

|

|

|

|

|

Sn-Pb |

PH1 |

5 |

yellow |

| 53 |

|

|

|

|

|

Sn-Pb |

PH1 |

6 |

green |

| 54 |

|

|

|

|

|

Sn-Pb |

PH1 |

7 |

blue |

| 55 |

|

|

|

|

|

Sn-Pb |

PH1 |

8 |

purple |

| 56 |

|

|

|

|

|

Sn-Pb |

PH1 |

9 |

grey |

| 57 |

|

|

|

|

|

Sn-Pb |

PH1 |

10 |

white |

| 58 |

|

|

|

|

|

Sn-Pb |

PH1 |

11 |

black |

| 59 |

|

|

|

|

|

Sn-Pb |

PH1 |

12 |

brown |

| 60 |

|

|

|

|

|

Sn-Pb |

PH1 |

13 |

red/black |

| 61 |

|

|

|

|

|

Sn-Pb |

PH1 |

14 |

orange |

| 62 |

|

|

|

|

|

Sn-Pb |

PH2 |

1 |

yellow |

| 63 |

|

|

|

|

|

Sn-Pb |

PH2 |

2 |

green |

| 64 |

|

|

|

|

|

Sn-Pb |

PH2 |

3 |

blue |

| 65 |

|

|

|

|

|

Sn-Pb |

PH2 |

4 |

purple |

| 66 |

|

|

|

|

|

Sn-Pb |

PH2 |

5 |

grey |

| 67 |

|

|

|

|

|

Sn-Pb |

PH2 |

6 |

white |

| 68 |

|

|

|

|

|

Sn-Pb |

PH2 |

7 |

black |

| 69 |

|

|

|

|

|

Sn-Pb |

PH2 |

8 |

brown |

| 70 |

|

|

|

|

|

Sn-Pb |

PH2 |

9 |

red/orange |

| 71 |

|

|

|

|

|

Sn-Pb |

PH2 |

10 |

orange |

| 72 |

|

|

|

|

|

Sn-Pb |

PH2 |

11 |

yellow |

| 73 |

|

|

|

|

|

Sn-Pb |

PH2 |

12 |

green |

| 74 |

|

|

|

|

|

Sn-Pb |

PH2 |

13 |

blue |

| 75 |

|

|

|

|

|

Sn-Pb |

PH2 |

14 |

purple |

| 76 |

|

|

|

|

|

Sn-Pb |

PH3 |

1 |

grey |

| 77 |

|

|

|

|

|

Sn-Pb |

PH3 |

2 |

white |

| 78 |

|

|

|

|

|

Sn-Pb |

PH3 |

3 |

black |

| 79 |

|

|

|

|

|

Sn-Pb |

PH3 |

4 |

brown |

| 80 |

|

|

|

|

|

Sn-Pb |

PH3 |

5 |

red/blue |

| 81 |

|

|

|

|

|

Sn-Pb |

PH3 |

6 |

orange |

| 82 |

|

|

|

|

|

Sn-Pb |

PH3 |

7 |

yellow |

| 83 |

|

|

|

|

|

Sn-Pb |

PH3 |

8 |

green |

| 84 |

solenoids valve checked |

|

|

|

|

Sn-Pb |

PH3 |

9 |

blue |

| 85 |

spring checked |

|

|

|

|

Sn-Pb |

PH3 |

10 |

purple |

| 86 |

|

|

|

|

|

Sn-Pb |

PH3 |

11 |

grey |

| 87 |

|

|

|

|

|

Sn-Pb |

PH3 |

12 |

white |

| 88 |

|

|

|

|

|

Sn-Pb |

PH3 |

13 |

black |

| 89 |

|

|

|

|

|

Sn-Pb |

PH3 |

14 |

brown |

| 90 |

|

|

|

|

|

Sn-Pb |

PH4 |

1 |

red/black |

| 91 |

|

|

|

|

|

Sn-Pb |

PH4 |

2 |

orange |

| 92 |

|

|

|

|

|

Sn-Pb |

PH4 |

3 |

yellow |

| 93 |

|

|

|

|

|

Sn-Pb |

PH4 |

4 |

green |

| 94 |

|

|

|

|

|

Sn-Pb |

PH4 |

5 |

blue NC |

| 95 |

|

|

|

|

|

Sn-Pb |

PH4 |

6 |

purple NC |

| 96 |

|

|

|

|

|

Sn-Pb |

PH4 |

7 |

grey NC |

| 97 |

|

|

|

|

|

Sn-Pb |

PH4 |

8 |

white NC |

| 98 |

|

|

|

|

|

Sn-Pb |

PH4 |

9 |

|

| 99 |

|

|

|

|

|

Sn-Pb |

PH4 |

10 |

|

| 100 |

|

|

|

|

|

Sn-Pb |

PH4 |

11 |

|

| 101 |

|

|

|

|

|

Sn-Pb |

PH4 |

12 |

|

| 102 |

|

|

|

|

|

Sn-Pb |

PH4 |

13 |

|

| 103 |

|

|

|

|

|

Sn-Pb |

PH4 |

14 |

|

| |

|

|

|

|

|

|

|

|

|

Register 2 - salicional:

| 76 |

|

|

|

|

|

Sn-Pb |

PH5 |

1

|

|

| 77 |

check veer |

|

|

|

|

Sn-Pb |

PH5 |

2 |

|

| 78 |

|

|

|

|

|

Sn-Pb |

PH5 |

3 |

|

| 79 |

|

|

|

|

|

Sn-Pb |

PH5 |

4 |

|

| 80 |

|

|

|

|

|

Sn-Pb |

PH5 |

5 |

|

| 81 |

|

|

|

|

|

Sn-Pb |

PH5 |

6 |

|

| 82 |

|

|

|

|

|

Sn-Pb |

PH5 |

7 |

|

| 83 |

|

|

|

|

|

Sn-Pb |

PH5 |

8 |

|

| 84 |

check veer |

|

|

|

|

Sn-Pb |

PH5 |

9 |

|

| 85 |

|

|

|

|

|

Sn-Pb |

PH5 |

10 |

|

| 86 |

|

|

|

|

|

Sn-Pb |

PH5 |

11 |

|

| 87 |

|

|

|

|

|

Sn-Pb |

PH5 |

12 |

|

| 88 |

|

|

|

|

|

Sn-Pb |

PH5 |

13 |

|

| 89 |

|

|

|

|

|

Sn-Pb |

PH5 |

14 |

|

| 90 |

|

|

|

|

|

Sn-Pb |

PH6 |

1 |

|

| 91 |

pijp te luid |

|

|

|

|

Sn-Pb |

PH6 |

2 |

|

| 92 |

|

|

|

|

|

Sn-Pb |

PH6 |

3 |

|

| 93 |

|

|

|

|

|

Sn-Pb |

PH6 |

4 |

|

| 94 |

|

|

|

|

|

Sn-Pb |

PH6 |

5 |

|

| 95 |

|

|

|

|

|

Sn-Pb |

PH6 |

6 |

|

| 96 |

|

|

|

|

|

Sn-Pb |

PH6 |

7 |

|

| 97 |

|

|

|

|

|

Sn-Pb |

PH6 |

8 |

|

| 98 |

|

|

|

|

|

Sn-Pb |

PH6 |

9 |

|

| 99 |

|

|

|

|

|

Sn-Pb |

PH6 |

10 |

|

| 100 |

|

|

|

|

|

Sn-Pb |

PH6 |

11 |

|

| 101 |

|

|

|

|

|

Sn-Pb |

PH6 |

12 |

|

| 102 |

|

|

|

|

|

Sn-Pb |

PH6 |

13 |

|

| 103 |

|

|

|

|

|

Sn-Pb |

PH6 |

14 |

|

| 104 |

|

|

|

|

|

Sn-Pb |

PH7 |

1 |

grey |

| 105 |

|

|

|

|

|

Sn-Pb |

PH7 |

2 |

white |

| 106 |

na te zien |

|

|

|

|

Sn-Pb |

PH7 |

3 |

black |

| 107 |

|

|

|

|

|

Sn-Pb |

PH7 |

4 |

brown |

| 108 |

|

|

|

|

|

Sn-Pb |

PH7 |

5 |

red-yellow |

| 109 |

|

|

|

|

|

Sn-Pb |

PH7 |

6 |

orange |

| 110 |

|

|

|

|

|

Sn-Pb |

PH7 |

7 |

yellow-black |

| 111 |

|

|

|

|

|

Sn-Pb |

PH7 |

8 |

green-yellow |

| 112 |

|

|

|

|

|

Sn-Pb |

PH7 |

9 |

blue-grey |

| 2 |

was broken solenoid |

|

|

|

|

- |

PH7 |

10 |

purple NC |

| 113 |

|

|

|

|

|

Sn-Pb |

PH7 |

11 |

grey |

| 114 |

|

|

|

|

|

Sn-Pb |

PH7 |

12 |

white |

| 115 |

leak cured |

|

|

|

|

Sn-Pb |

PH7 |

13 |

pink/black |

| 124 |

red LED assembly |

|

|

|

|

light |

PH7 |

14 |

red/white |

| |

|

|

|

|

|

|

|

|

|

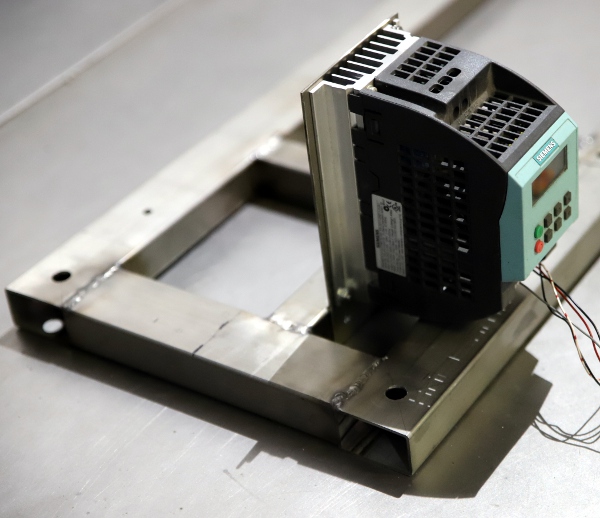

Voor de windvoorziening maakten we gebruik van een kleine Ventus

orgelblazer van de firma Laukhuff, met een regelbare winddruk van maximaal 80

mm waterkolom, of 8 mBar = 785 Pa, in eenheden uit de fysika. De aansturing

van de 150 Watt (0.2 HP volgens het motorlabel) motor gebeurt met een Siemens

G110 motorcontroller. Zoals voorspelbaar en volkomen normaal bij orgelpijpen,

is ook hier de stemming enigszins afhankelijk van de winddruk. Alleen bij een

motor AC frekwentie van 50 Hz is de stemming korrekt. Winddruk 80mm H2O.

Om een eenvoudige afregeling, stemming en intonering mogelijk te maken, monteerden

we een precieze manometer aan de buitenkant van de windlade. Het maximale debiet

van de kompressor is 3 kubieke meter, wat dus brede klusters ruimschoots mogelijk

maakt.

De radiale kompressor is voorzien van een geluidsdemper aan de

aanzuigkant evenals van een regelklep op de inlaat. Binnenin de balg is bovendien

een terugslagklep gemonteerd.

Tessituur:

Building logbook / Bouwdagboek:

Omdat ons vaak wordt gevraagd hoeveel werk en tijd kruipt in,

en nodig is voor, het bouwen van onze muzikale robotten, houden we ook voor

<Roro> een beknopt en geilllustreerd bouwdagboek bij:

- 18.10.2004: Yvan Vander Sanden, toen kompositiestudent bij mij aan het Gentse

Konservatorium, krijgt van Gerard Pels een onafgewerkt deel van een kistorgel

met elektrische ventielen. Met onze hulp en gebruik makend van onze PCB's

(ontwikkeld voor onze orgelrobots <piperola>, <vox humanola> en

<Harma>), automatiseert hij dit tot een vanuit de printerpoort onder

Linux bestuurbare automaat. Een kompressor had hij echter niet, en het orgeltje

werd dan ook van wind voorzien met een oude stofzuiger...

- 01.08.2007: Het onafgewerkte kistorgel komt via Yvan Vander Sanden in het

Logos atelier terecht. Twaalf losse baspijpen, een windlade, een doos losse

ventielen en onze eigen eerste-generatie PCB's...

08.10.2017: Eerste nieuwe ontwerpideen en bouwvereisten opgesteld.

- 09.10.2017: First estimate of building costs, including labor, calculated:

ca. 64.700 Euro. This seems way too much... it's not really worth it.

- 10.10.2017: Sketches for the gravity operated valves worked out. Test conical

valve with seat from massive PVC fabricated.

- 11.10.2017: The conducts between valves and pipes would introduce a certain

latency.

| wind pressure |

wind speed |

| 50 mm H2O |

29 m/s |

| 80 mm H2O |

38 m/s |

| 100 mm H2O |

42 m/s |

| 120 mm H2O |

47 m/s |

| 230 mm H2O |

60 m/s |

These data derived from the August Laukhuff Catalog p.6.44. If we want the

latency to stay below 1 cs, the lengths of the conducts should be limited

to 290 mm (at 50 mm H2O).

- Calculated results for the conical valves in Bomi:

-

| cone diameter |

top angle |

traject |

diameter of equivalent orifice |

| 35mm / 15mm |

110° |

5.2mm |

10 mm |

| 25mm / 12mm |

100° |

5.0mm |

7 mm |

| 20mm / 11mm |

85° |

6.0mm |

5 mm |

| 16.5mm /10.2mm |

81° |

6.0mm |

4.3 mm |

| 13mm/ 8.7mm |

72° |

6.0mm |

3 mm |

Not yet decided whether conical valves would be worth using here. We experienced

quite some trouble with <Bomi> and the physical adjustment (centering)

of these valves...

- 20.11.2018: Solenoid valves ordered from Banggood, China, came in, as we

were curious about the quality. We took them to the lab and found that they

start opening with a voltage of 5.6 Volt. At the nominal 12 V they draw 480

mA of current. On decreasing voltage they stayed opened down to 4.3 Volts.

Between this voltage and ca. 7V they can be operated as flow regulators. Operation

is reasonably silent, certainly if we compare them to the M&M valves we

used for <Vox Humanola> and <Piperola>. Another difference is

the orifice size: 1/2", way more then what we had on the earlier mentioned

organ robots. Using these valves for the lowest two octaves seems possible

and also would give us a lot of design freedom, as we are no longer forced

to place them on a regular windchest.

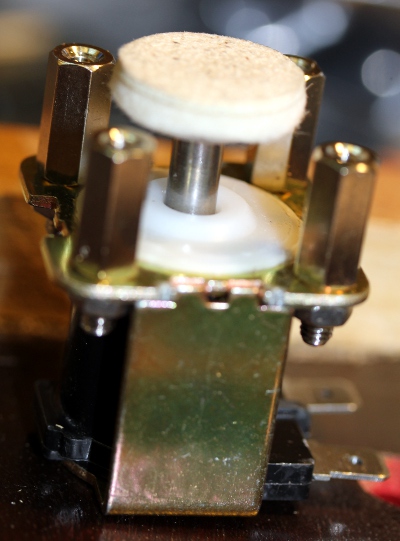

Valve solenoids:

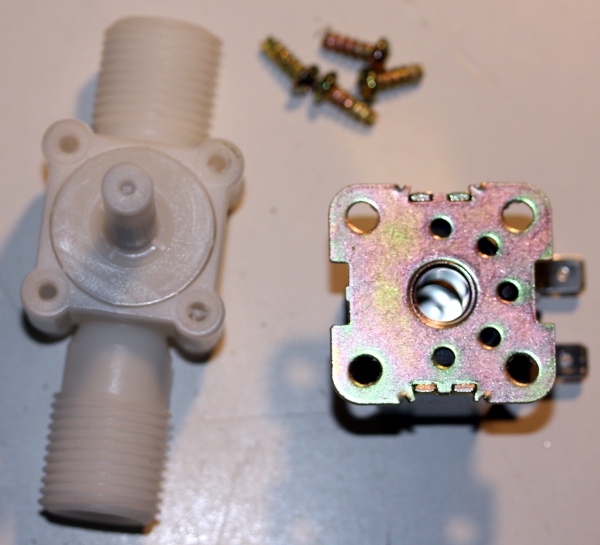

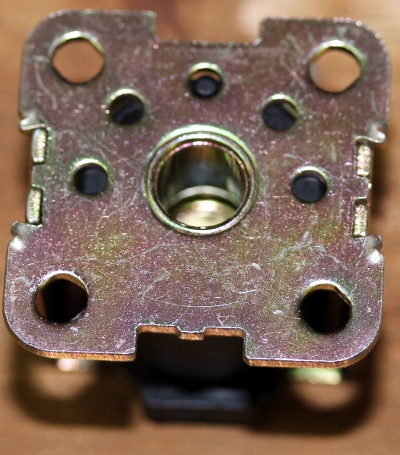

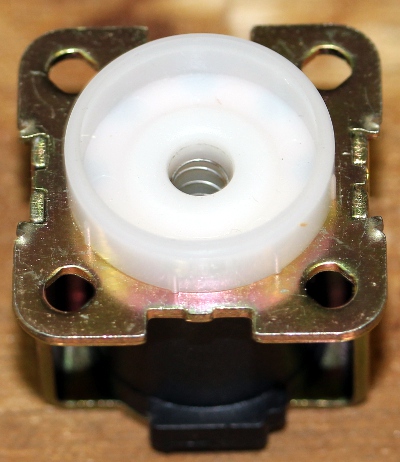

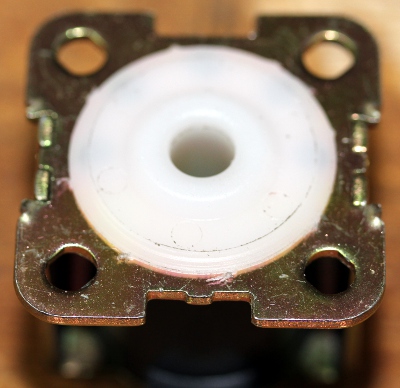

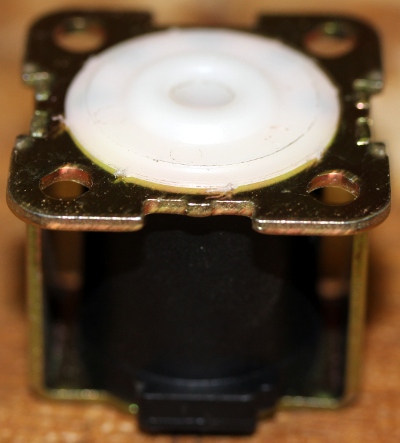

Banggood, 1/2" solenoid valves used for the lowest pipes. They

are very cheap and we used them here mainly for evaluation purposes. It

is possible to replace the solenoid and the plunger without opening the

windchest. The only parts inside the windchest are the 1/2" nuts holding

the nylon valve body in place. If ever the valve body needs to be replaced,

note that a 1/2" thread was made in the wood holding the valve. So,

they must be screwed out, not pulled out! Also observe the direction of

the windflow!

They

are very cheap and we used them here mainly for evaluation purposes. It

is possible to replace the solenoid and the plunger without opening the

windchest. The only parts inside the windchest are the 1/2" nuts holding

the nylon valve body in place. If ever the valve body needs to be replaced,

note that a 1/2" thread was made in the wood holding the valve. So,

they must be screwed out, not pulled out! Also observe the direction of

the windflow!

- 29.11.2018: ABB drive (type ACS355, ordered from Farnell) tested with a

small Laukhuff ventola blower... Failure, as we cannot bring the output voltage

down to 132 V... It overheats the motor. We need to figure out a star connection...

- 30.11.2018: Siemens Sinamics G110 drive, 0.12kW ordered from Conrad (ord.

nr 19879), with a BOP programming panel. Cost 201.49 Euro.

- 01.12.2018: Further tests conducted with the ABB motor controller and the

mini Ventola blower, rewired in star configuration. This now works fine, however

wind pressure will be too low to drive this robot. Found an interesting report

on organ wind supply by a dutch electro-engineer.

Here is a link. BOP-panel for the ABB drive ordered from Farnell.

- 05.12.2018: Design of a double sided PCB for the midi-hub board. Basically

it's the same board as designed for <HybrLo> and <Balsi>, but

double sided such as to avoid wire bridges and guarantee a better screening.

Here is the PCB design, component side and copper side:

After assembling, we wonder whether using a double sided PCB is worth all

the effort. Particularly because we cannot make metalized holes. After all,

placing a few wire bridges on a single sided PCB is much less work then soldering

all the via's on a double sided board...

After assembling, we wonder whether using a double sided PCB is worth all

the effort. Particularly because we cannot make metalized holes. After all,

placing a few wire bridges on a single sided PCB is much less work then soldering

all the via's on a double sided board...

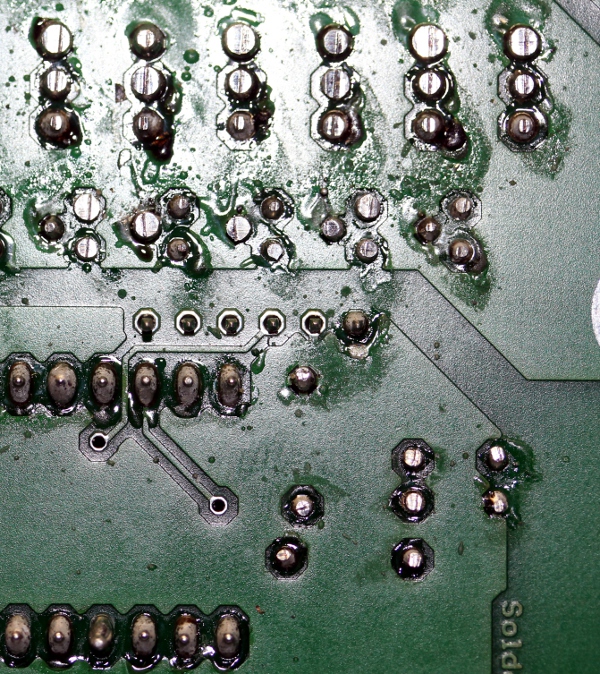

- 12.12.2018: Here is a picture of the finished double sided hub board:

The single sided version was used for our <Balsi> robot.

The single sided version was used for our <Balsi> robot.

- 24.05.2019: Further experiments performed with the Chinese PVC solenoid

valves (1/2"). We could either use 1/2" flanges for mounting, or

cut 1/2" threads in the windchest material, if we use PVC for it. Sketches

for the pipe layout drawn.

- 26.05.2019: Continued analysis of the existing pipework. Looks like the

minimum width of the organ should become 1200 mm.

- 28.05.2019: Compressor ordered from August Laukhuff: Ventus 600380 (3 m3/min,

80mm H2O 0r 800Pa). Motor power: 150W. Weight: 15 kg.

This is the same type as what we used for our <Piperola> robot.

- 29.05.2019: Inventary of the available pipes (99 in total, covering 72 notes!):

The highest

pipes for sure, will need some restauration work.

The highest

pipes for sure, will need some restauration work.

- 02.06.2019: We got a message from Laukhuff saying that the compressor we

ordered can only be delivered by the end of September 2019...

- 01.09.2019: Two organ blowers found on the flea market this morning: a Swiss

made Meidinger MF0601 type NTKX21 as well as an EMI K640, made in Utrecht,

Holland. Both brands do not exist anymore...

Both blowers can be

made to work again...

Both blowers can be

made to work again...

- 30.09.2019: The ordered Lauhuff blower came in. So we now can choose between

three blowers...

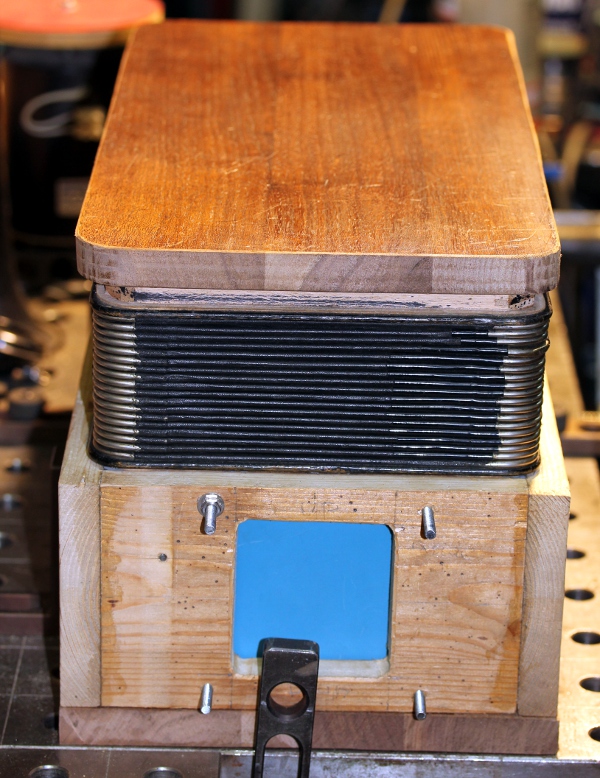

- 25.01.2021: After a year plagued by both health (cancer) and financial problems

(Logos subsidy) we reconsidered the project. Anticipating that we probably

do not have a long life in front of us anymore, we may very well simplify

this project such that finishing it and bringing it to a usefull state for

musicians becomes realistic. This would entail that we would keep as much

as possible from the original construction, including the original windchest.

As this is made in wood, we need to foresake the original idea of making it

a weatherproof instrument. Minimum sizes of the instrument would become: 1200

mm x 450 mm x 2000 mm. The original windchest measures 1100 x 270 mm, but

does not include the twelve lowest octave pipes. Here are some pictures of

the internals of the windchest:

The wiring is done

with wires of a gauge smaller than what we would normally use, but as its

in a perfect shape we decided not to replace it. The wiring style, using these

typical curled wires, goes back on a tradition that started at the end of

the 19th century!

The wiring is done

with wires of a gauge smaller than what we would normally use, but as its

in a perfect shape we decided not to replace it. The wiring style, using these

typical curled wires, goes back on a tradition that started at the end of

the 19th century!

- 26.01.2021: Two 270 mm square stainless steel tubes cut to hold the sides

of the windchest. Solenoid valves 1/2" selected for use on the bass octave.

Accordion bellows digged up for potential use on <Ror>. Can be used

to stabilize windpressure and to make the tremulant. 1/2" nuts ordered,

for mounting the valves on a windchest or holding plate.

- 27.01.2021: Accordions work on windpressures between 5 mm H2O

and 100 mm H20 ( 50 Pa to 1000 Pa), so we are on the

safe side by using such bellows, taking into account that the static pressure

produced by the Laukhuff blower we anticipate to use here, is 80 mm H20

(800 Pa). Bellow and windpressure regulation construction started. Sizes will

be 422 x 224, h=235, in mm. Considering the possibility to mount a large solenoid

inside the bellows to be used as a tremulant. Here is a drawing with the sizing

used:

These bellows

connect to the Ventus blower with four M5 x 40 bolts. The heads of these bolts

are glued inside the bellow construction. We cannot finish this construction

before we have the angled flanges to be used for feeding both windchests available.

These bellows

connect to the Ventus blower with four M5 x 40 bolts. The heads of these bolts

are glued inside the bellow construction. We cannot finish this construction

before we have the angled flanges to be used for feeding both windchests available.

- 28.01.2021: 1/2" nuts digged up... we had 100 pieces in stock: Viega,

made in Germany nr. 102 241 - 1911 1/2, in bags with 10 pieces each. Windvalve

made for the inlet of the bellow construction. Two outlets welded using 90

degree 50 mm diameter knees and a flange. Bottom plate finished, but we still

have to make a gasket to make it airtight. We can use a piece of silicon membrane

here.

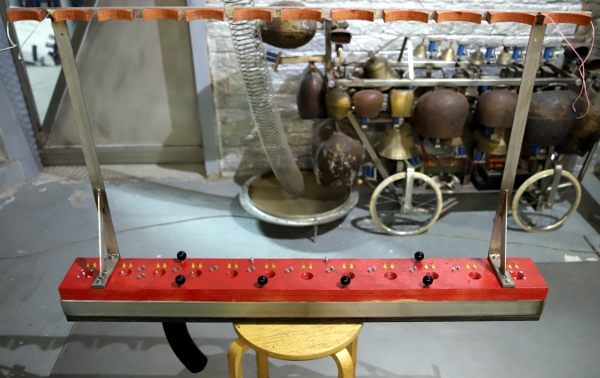

- 29.01.2021: Some pictures of the newly made bellows:

. At the same time we also

made some documentation pictures of the Chinese Banggood valves to be used

on the low windchest:

. At the same time we also

made some documentation pictures of the Chinese Banggood valves to be used

on the low windchest:

And this is what the valves look like after placing the solenoids upside down:

The left valve is the original, the right one the reversed one.

And this is what the valves look like after placing the solenoids upside down:

The left valve is the original, the right one the reversed one.  As can be read from the label, these valves can be used for pressures up to

10 kPa, equivalent to 1000 mm H2O. The cold resistance

of the coil is 24.8 Ohm, so at 12 V the current will be 500 mA. Welding work

on the windchest for the lowest pipes: length 1200 mm, width 130 mm. Test

mount of four valves with 1/2" nuts. Drilling of the holes: 20 mm size,

after drilling, feed a 1/2" BSW tap through the hole.

As can be read from the label, these valves can be used for pressures up to

10 kPa, equivalent to 1000 mm H2O. The cold resistance

of the coil is 24.8 Ohm, so at 12 V the current will be 500 mA. Welding work

on the windchest for the lowest pipes: length 1200 mm, width 130 mm. Test

mount of four valves with 1/2" nuts. Drilling of the holes: 20 mm size,

after drilling, feed a 1/2" BSW tap through the hole.

- 30.01.2021: Milling of a first series of holders for the pipe feet in the

lowest register:

With the

pipes standing on these holders and mounted on the windchest it looks now

like this:

With the

pipes standing on these holders and mounted on the windchest it looks now

like this:  As we run out

of 1/2" couplers in brass, we ordered a bunch of new ones:

As we run out

of 1/2" couplers in brass, we ordered a bunch of new ones:  These

are a bit smaller in diameter, but still large enough to do the milling and

match them to the somewhat higher pipes. Possible designs for the wheelbase

sketched. A four-wheeler with two large wheels in the middle seems to be the

most compact construction. However, we do not have the tyres for 600 mm diameter

wheels in stock... We do have a couple of very sturdy 150 mm wheels, mountable

in a pivoting wheel holder. This would be the same type as used for <Bello>.

These

are a bit smaller in diameter, but still large enough to do the milling and

match them to the somewhat higher pipes. Possible designs for the wheelbase

sketched. A four-wheeler with two large wheels in the middle seems to be the

most compact construction. However, we do not have the tyres for 600 mm diameter

wheels in stock... We do have a couple of very sturdy 150 mm wheels, mountable

in a pivoting wheel holder. This would be the same type as used for <Bello>.

- 31.01.2021: Further design work. We are extremely limited by not having

any funds and thus by having to work with whatever we still have available

and in stock. We digged up a bunch of PCB's designed for our player piano

in 2006. These can now be used for <Ror> in any case.

- 01.02.2021: Scary to discover that our favorite Microchip PIC's 18F4620

aren't any longer available at Farnell and neither at RS-Components... ASAP

we ordered everything (16 pieces) they still had in stock at Conrad.

- 02.02.2021: Start soldering of the required pulse-hold boards. This is the

old recipy, checked once more on the oscilloscope:

P-channel

mosfets used here are VP0109, as the BS250 types we used in older robots are

no longer on the market. The VP0109's are specified for -90V, 500mA, RsON<

8 Ohm. They are made by Microchip. Here

is the datasheet. For the velo-pulse drivers we used IRF540, as these

withstand Ug +/-20V easily. The specs. for the IRL640 are a bit ambiguous

in this respect: data sheets give max.values between +/-10V and +/-20V for

this type.

P-channel

mosfets used here are VP0109, as the BS250 types we used in older robots are

no longer on the market. The VP0109's are specified for -90V, 500mA, RsON<

8 Ohm. They are made by Microchip. Here

is the datasheet. For the velo-pulse drivers we used IRF540, as these

withstand Ug +/-20V easily. The specs. for the IRL640 are a bit ambiguous

in this respect: data sheets give max.values between +/-10V and +/-20V for

this type.

- 03.02.2021: Three pulse-hold PCB's soldered. Leadfree for a change. Looks

like we are running out of IRL640 Mosfets, VP0109 P-channel mosfets, diodes,

red LED's, 4k7 resistors... A fresh load of Microchip 18F4620's came flowing

in from Conrad. None in stock anymore there now. Further milling of the 1/2"

brass pipeholders. Since we have note overlaps in the pipes, we may just as

well implement program change to select pipe sets here.

- Board mapping:

- Board 1: 36 - 47 (12 pipes)

- Board 2: 48 - 61 (14 pipes)

- Board 3: 62- 75 (14 pipes)

- Board 4:76 -89 (14 pipes)

- Board 5: 90 - 93 ( 4 pipes)

- Board 6: 76 - 89 ( 14 pipes) - reg 2.

- Board 7: 90 - 103 (14 pipes) - reg 2.

- Board 8: 104 - 115 (12 pipes) - reg 2.

- 04.02.2021:Solving some design problems... Four wheels or six wheels, that's

the question...

- 05.02.2021: TIG-welding of the base chassis: 30 x 50 x 2 profiles, 1100

mm long, welded together in a rectangle as a holder for the compressor and

the bellows. Vibration dampers with M6 threads digged up, so we can use them

for the mounting of the compressor.

- 06-07.02.2021: Some quite extensive soldering work at hand...:

And

of course, we are running out of components.

And

of course, we are running out of components.

- 08.02.2021: Sizing recalculated and redrawn:

Vertical drawing to be measured and calculated such as to stay with a height

smaller than 2 meters.

Vertical drawing to be measured and calculated such as to stay with a height

smaller than 2 meters.

- 09-11.02.2021: More soldering work on the boards.

- 12.02.2021: Measurement of the characteristics of the solenoid valves inside

the existing windchest: DC resistance 130 to 150 Ohms, so there is quite some

variation here... Nominal current at 12V is 85 mA. When we bring the voltage

down to 5 V, the valve closes. It re-opens at 9 V. So the power supply requirements

can be calculated at 12V - 10A, for the hold voltage, and 6 to 10 V - 6 A

for the pulse voltage. Some flow regulation is possible with voltages between

5 and 9 V.

- 13.02.2021: Construction of a power supply. As this PCB is very simple,

we hand-milled it on a suitable piece of PCB material. Here is the circuit:

Using this circuit

in combination with the pulse-hold boards, will set the hold voltage over

the solenoids to 10.8 Volts.

Using this circuit

in combination with the pulse-hold boards, will set the hold voltage over

the solenoids to 10.8 Volts.

- 14.02.2021: Soldering the midi-hub board. This board seems suitable to also

carry the motor control functions. Circuit redrawn:

Some more welding on the base structure for holding the radial compressor.

For mounting the motor we use 2 pieces of 30 x 30 x 2, length 200 mm, stainless

steel. Shock absorbers (M6 threads) are used to mount the motor. There will

be place for the Siemens motor controller adjacent to the motor., thus minimizing

EMC.

Some more welding on the base structure for holding the radial compressor.

For mounting the motor we use 2 pieces of 30 x 30 x 2, length 200 mm, stainless

steel. Shock absorbers (M6 threads) are used to mount the motor. There will

be place for the Siemens motor controller adjacent to the motor., thus minimizing

EMC.

- 17.02.2021: Power supply PCB finalized and tested.

- 18.02.2021: Construction of a mount for the Siemens motor controller.

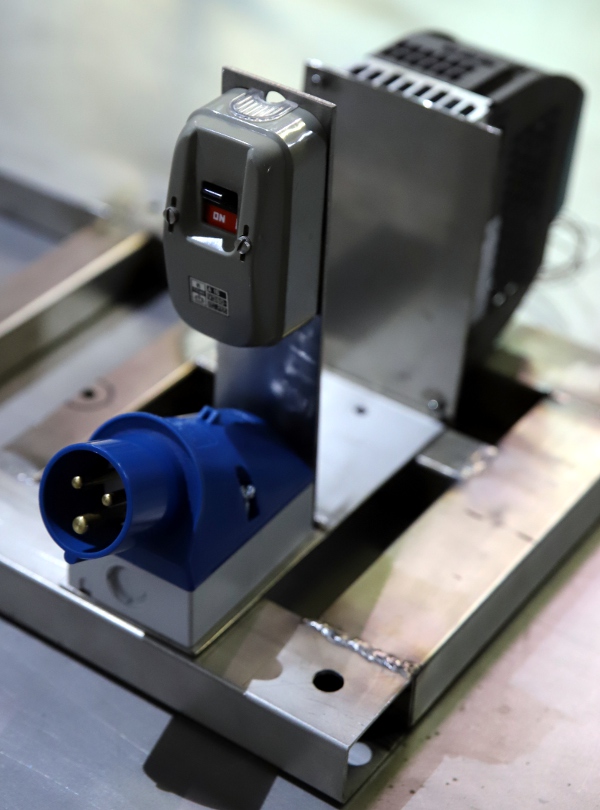

- 19.02.2021: Further welding work on the base structure:

Construction of the mains power inlet and the bipolar on/off switch:

Construction of the mains power inlet and the bipolar on/off switch:  Tentative mount of the wheelbase using wheels recycled from a wheelchair:

Tentative mount of the wheelbase using wheels recycled from a wheelchair:

Overview power circuitry:

Overview power circuitry:

- 20.02.2021: Further work on the bellows and the mounting components for

the dual 12V power supply and the hub board.

- 26.02.2021: Construction of the 51 mm wind inlet on the lower windchest.

Mounting of this windchest on the vertical poles will be with M12 bolts. We

decided not to weld this.

- 27.02.2021: Drilling work for the 100 mm M6 bolts and nuts used to close

the lower windchest.

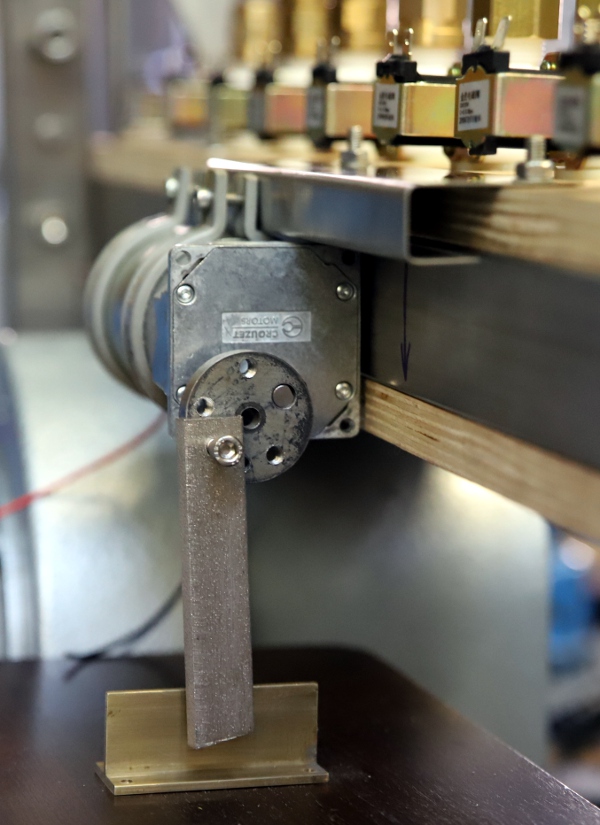

Wouldn't

it be better to use a geared DC motor for driving the tremulant rather than

a hefty solenoid? A Crouzet motor 51W /3Nm, 333rpm or 27W 5Nm, 147 rpm looks

suitable. Cost ca. 300 Euro...

Wouldn't

it be better to use a geared DC motor for driving the tremulant rather than

a hefty solenoid? A Crouzet motor 51W /3Nm, 333rpm or 27W 5Nm, 147 rpm looks

suitable. Cost ca. 300 Euro...

- 28.02.2021: Welding of the side panels on the lower windchest. Testing the

closed windchest for leaks. Designs for possible pipeholders drawn.

- 06.03.2021: Welding, finishing and mounting of the wind inlet on the lower

windchest.

- 07.03.2021: Making the windchest airtight with silicone rubber. The underside

of the windchest should never be opened again. Only the upperpanel can be

taken off for servicing, if ever needed.

- 08.03.2021: Vertical posts for the pipeholder welded. It will mount in top

of the windchest using four 140 mm long M6 bolts. Holding the pipes in place

can be done with long nylon tie straps. On the backside, we will need curved

pipe rests. These can be made from wood, polycarbonate, rubber or even felt.

- 09.03.2021: Drawing and drilling of the 12 mm mounting holes for the low

windchest in the vertical 50 x 50 x 5 columns.

- 10.03.2021: drilling of the holes for the straps to hold the pipes in place

on the windchest. These are the sizes:

| Note |

pipe diameter range (in mm) |

body diameter pipe |

length pipe |

foot height |

distance on windchest 1200 mm, total length |

| 36 |

110 - 113 |

107 |

1110 |

250 |

60 |

| 37 |

107 - 108 |

103 |

|

|

171 |

| 38 |

104 - 105 |

100 |

|

|

278 |

| 39 |

100 - 100 |

97 |

|

|

384 |

| 40 |

97 - 96 |

93 |

|

|

490 |

| 41 |

94 - 94 |

90 |

|

|

592 |

| 42 |

91 - 92 |

88 |

|

|

689 |

| 43 |

87 - 90 |

85 |

|

|

783 |

| 44 |

85 - 87 |

81 |

|

|

873 |

| 45 |

81 - 84 |

79 |

|

|

965 |

| 46 |

79 - 80 |

77 |

|

|

1054 |

| 47 |

77 - 78 |

74.5 |

563 |

200 |

1150 |

The pipe holder bar is made from stainless steel 20 x 10 x 1200 bar material.

First test mount with a few pipes on the welding table. Would it be possible

to mount the mosfet PCB also in top of this windchest? And, what about some

lights?

- 11.03.2021: Crouzet motor besteld voor de konstruktie van de tremulant:

27 W, 24 V geared DC, 5 Nm, 147 rpm, 8 mm as. RS order number: 224-3596. Kost:

ca. 305 Euro. Dit is hetzelfde type dat we ook gebruikten voor de besturing

van de lage resonatoren op Tubo.

- 12.03.2021: Crouzet motor geleverd. LED strips besteld bij Farnell.

- 14.03.2021: Boren en precies centeren van de 12 mm montagegaten in de vertikale

5 mm dikke kokerprofielen.

- 15.03.2021: Voorbereiden van de leggers ( 25 x 25 x 3) voor de montage van

de hoge windlade. Uittekenen van de mogelijke bevestigingswijzen voor de lage

pijphouder tegen de vertikale draagprofielen.

- 16.03.2021: LED strips voor mogelijke verlichting van de pijpen geleverd:

wit, rood, blauw: 14.4W / m, 24 V. Dit brengt de maximale stroom te leveren

door de 24V voeding op ca. 3.5 A.

- 17.03.2021: Aanlassen van de steuntjes voor de lage pijphouder op de vertikale

opstanden. Lassen van de dragers voor de hoge windlade. Boren van de montagegaten

op het onderchassis. Alle boorbewerkingen op het onderchassis moeten gebeuren

vooraleer we de vertikale opstanden aanlassen. Zagen en boren van de ashouders

voor de grote wielen (diameter 610 mm). Hiervoor gebruiken we twee stukjes

rechthoekig kokerprofiel 50 x 30 x 2 x 100 met een 16 mm diameter gat op 80

mm hoogte. Wat de tremulant betreft: een montage aan de buitenkant van de

balg lijkt toch meer aangewezen. Immers, montage binnenin de balg maakt het

herhaaldelijk openen en sluiten van de balg noodzakelijk om de tremulant goed

te kunnen afregelen. Natuurlijk zouden we de afregeling kunnen doen met de

motor buiten, en nadien de hele zaak met de precies bepaalde hefboomlengtes,

definitief binnenin de balg monteren...

- 18.03.2021: Konstruktie van steuntjes voor de pijpen 36-47 gedelegeerd naar

Mattias Parent. Konstruktie van de asdrager voor de 610 mm rolstoelwielen.

Berekenen en uittekenen van de excentriek voor de aandrijving van de tremulant

op de balg:

Dit wiel wordt

gemaakt uit 10 mm dik staal. De M4 schroefdraad voor de stelschroef, wordt

ingetapt. Het is duidelijk dat de oplossing getekend in de tweede tekening,

superieur is boven de eerste oplossing. Merk op dat de amplitude gelijk is

aan tweemaal de gekozen straal (A,B,C,D,E,F of G in de tekening).

Dit wiel wordt

gemaakt uit 10 mm dik staal. De M4 schroefdraad voor de stelschroef, wordt

ingetapt. Het is duidelijk dat de oplossing getekend in de tweede tekening,

superieur is boven de eerste oplossing. Merk op dat de amplitude gelijk is

aan tweemaal de gekozen straal (A,B,C,D,E,F of G in de tekening).

- 19.03.2021: Afwerking programmawiel voor de excentriek.

Konstruktie

van het aanhechtpunt bovenop de balg. Hiervoor gebruiken we een stukje messing

T profiel. Geen inox, want dat T-profiel loopt lichtjes taps terwijl het hard

messing profiel -we hadden het nog op voorraad sedert de bouw van <Puff>-

zuiver haaks is zonder enige afronding. Wanneer we de grootst mogelijke amplitude

instellen, riskeren we wel teveel zijdelingse bewegingen van de balg te krijgen...

Alleen een praktijktest kan hier klaarheid in brengen. Afwachten dus...

Konstruktie

van het aanhechtpunt bovenop de balg. Hiervoor gebruiken we een stukje messing

T profiel. Geen inox, want dat T-profiel loopt lichtjes taps terwijl het hard

messing profiel -we hadden het nog op voorraad sedert de bouw van <Puff>-

zuiver haaks is zonder enige afronding. Wanneer we de grootst mogelijke amplitude

instellen, riskeren we wel teveel zijdelingse bewegingen van de balg te krijgen...

Alleen een praktijktest kan hier klaarheid in brengen. Afwachten dus...

- 20.03.2021: Lassen van de wieldrager: 2 stukjes 50x30x2 en een verbindingsstuk

van 25x25x2x240 voorzien van 12 gaten voor M12 bevestigingsbouten. Deze zijn

er alleen voor versteviging, want de zijkanten van het rechthoekprofiel waarop

de grote wielen vastzitten wordt op het onderstel vastgelast.

- 21.03.2021: Aftekenen van de nodige boorgaten op het onderchassis. Opnieuw

demonteren van de voorlopige opbouw. Onze hernia begint ons weer eens parten

te spelen...

- 22.03.2021: Onderchassis afgelast en pasgezet met de wielen:

- 26.03.2021: Vertikale opstanden haaks gezet en aangelast. TIG laswerk waar

nodig uitgevoerd met de linkerhand.

- 27.03.2021: Takels in stelling gebracht voor de verdere montage:

Lasnaden

aan de onderkant 'boven de kop' gelast, met het werkstuk zo hoog mogelijk

getakeld. Veel laswerk durven we niet doen, vanwege onze verzwakte en SBRT

bestraalde linkerlong. (SBRT= stereotactical body radiation therapy).

Lasnaden

aan de onderkant 'boven de kop' gelast, met het werkstuk zo hoog mogelijk

getakeld. Veel laswerk durven we niet doen, vanwege onze verzwakte en SBRT

bestraalde linkerlong. (SBRT= stereotactical body radiation therapy).

- 29.03.2021: Afwerken montageplaat in polykarbonaat voor het hub board en

de note/puls driver voor de lage windlade.

- 30.03.2021: Polykarbonaat plaat gemaakt als drager voor de voedingen. Deze

plaat komt onderaan de balg.

- 31.03.2021: Motor en balg opnieuw in het chassis geplaatst. Verifikatie

van de maatvoering. Begin bedrading van de voedingslijnen.

- 01.04.2021: Bestukking van het midi hub board. Narekenen van komponenten

voor de besturing van de motoren. De Sinamics G110 controller zal opnieuw

moeten geprogrammeerd worden, hij is immers afkomstig van een vorige versie

van <So> waar hij werd gebruikt voor een mini Ventola radiale kompressor

werkend op 132V in driehoekschakeling.

- 02.04.2021: Pijpsteuntje in hout voor de lage windlade afgewerkt door Mattias

Parent.

Redaktie van

een eerste versie van de firmware voor het midi hub board.

Redaktie van

een eerste versie van de firmware voor het midi hub board.

- 03.04.2021: E10 halogen bulbs mounted. Testmontage met Bert en Mattias:

- 04.04.2021: Montage van het onderste voedingen bord.

- 06.04.2021: Bedrading... en we vallen zonder Faston konnektors.

- 07.04.2021: Faston's geleverd. Bedrading van de lage windlade zo goed als

klaar. Alle draden voorzien van kabelschoentjes... Dit is de eerste machine

waarop we kabelschoentjes gebruiken... Redaktie van de firmware voor het puls-hold

board voor de lage windlade. Automatische nootrepetitie wordt volledig geimplementeerd!

Voorlopig hebben we echter nog geen testkode in GMT...

- 09.04.2021: Verdere bedrading. Montage 6V halogeenlampjes met E10 fitting

op de onderplaat. Bedrading midi-hub board. Eerste elektrische test: motor

draairichting aangepast en motor bedraad voor driehoeksschakeling. De voedingen

doen het zoals het hoort...

- 10.04.2021: Siemens Sinamics motor controller reprogrammed for operation

with this motor and 3 x 230V. The G110 we have (recycled from <So>)

can only deliver 2.3A , or 120W and thus is only marginally suitable here.

- 11.04.2021: Mounting of the pulse-hold board on a large polycarbonate carrier

plate. We vallen echter zonder 6mm hoge M3 afstandsbussen in aluminium...

Ook het gebrek aan 3-polige Weidmueller konnektors laat zich voelen nu. Alle

M3 boutjes waarmee de kontakten worden gemaakt met de voedingslijnen en met

massa zijn in messing en met verzonken kop aan de achterzijde van de montageplaat.

Om een printplaat weg te nemen volstaan het de zes M3 moertjes aan de onderdelenkant

los te schroeven met een 5.5 mm potsleuteltje.

- 12.04.2021: Testkode geschreven binnen GMT. Roro geimplementeerd in alle

modules van GMT. We dienden de oorspronkelijke naam voor deze robot , <Ror>

te wijzigen naar <Roro> omdat Ror een library instruktie is in onze

software library: 'rotate right' waardoor een struktuur met de naam ror as

musician niet te definieren bleek. Een gelijkaardig probleem hadden we al

met <Pos>, waar we het in de software oplosten met de naam pos_.

- 14.04.2021: Vastkleven van alle twaalf hardhouten pijpsteuntjes voor het

laagste oktaaf.

- 15.04.2021: Laswerk flens voor de windinlaat van de hoge windlade:

- 16.04.2021: Ontwarren van de bestaande bedrading van de ventielen in de

windlade. Helaas heeft Pels (maar klaarblijkelijk is dat een verfoeilijke

gewoonte ook bij andere orgelbouwers...) voor de bedrading antieke en miezerig

dunne stugge koperdraad met zijde-isolatie gebruikt zonder enige vorm van

(kleur)kodering.

Voorbereiding

van soldeersteuntjes voor de verbindingen naar de PCB's.

Voorbereiding

van soldeersteuntjes voor de verbindingen naar de PCB's.

- 17.04.2021: Voorbereiden en monteren van de nodige draadsteuntjes met soldeerlippen.

Het uitzoeken van de juiste draadjes wordt een werk van lange adem.

- 18.04.2021: Bij nader onderzoek en uitmeten, blijkt de hele door Gerard

Pels gebouwde windlade erg scheluw te zijn... Minstens 12 mm schuinstand over

een lengte van 1100 mm. Dat heb je natuurlijk met konstrukties uit hout. Gaan

we dit rechttrekken op onze soliede staalkonstruktie of gewoon met wat spiestukjes

korrigeren? Alle magneetventielen blijken een beetje los te staan in de windlade.

Was dit wellicht de bedoeling van Pels om zodoende foutjes in de klepsluitingen

te verhelpen? Nadeel daarvan is wel dat het erg veel bijgeluiden oplevert.

Soldeerwerk van bestaande kablering met miezerige zijde-geisoleerde geemailleerde

scheldraad naar deugdelijke ,het weze antieke, draadsteuntjes met soldeerlippen:

een geduldwerkje...

- 19.04.2021: Verder soldeerwerk... Alleen de spoel voor noot 113 blijkt een

probleem op te leveren.

Nameten leert ons dat

die spoel wel degelijk stuk is. De eenvoudigste oplossing bestaat erin gewoon

1 noot weg te laten en het register te laten lopen tot noot 115 in plaats

van 116... Alle ijzeren houtschroeven waarmee de pijpbasis -de bovenkant van

de windlade- vastzit op de vertikale opstanden van de windlade, vervangen

door messing bolkop exemplaren 6mm x 50mm.

Nameten leert ons dat

die spoel wel degelijk stuk is. De eenvoudigste oplossing bestaat erin gewoon

1 noot weg te laten en het register te laten lopen tot noot 115 in plaats

van 116... Alle ijzeren houtschroeven waarmee de pijpbasis -de bovenkant van

de windlade- vastzit op de vertikale opstanden van de windlade, vervangen

door messing bolkop exemplaren 6mm x 50mm.

- 20.04.2021: De windlade blijkt niet meer goed te passen tussen de vertikale

inox opstanden: door het oplassen van de draagprofielen voor de windlade moeten

ze een beetje gebogen zijn geraakt ofwel worden ze naar binnen gedrukt door

de pijphouder van de onderste windlade. Alle PCB's van firmware, versie 1.0,

voorzien. Board nr.2 bleek niet te werken, maar de oorzaak was gauw gevonden:

Deugdelijk vastsolderen

van de ICD-konnektor loste dit probleem meteen op. Pijphouder en balg van

een dun laagje vernis voorzien. De houten dragers hiervoor gaan we niet behouden,

wegens te kwetsbaar in transporten. We gaan de pijphouder vastzetten op twee

nog aan te lassen stukjes 25x25x3 inox profiel, lengte 270 mm.

Deugdelijk vastsolderen

van de ICD-konnektor loste dit probleem meteen op. Pijphouder en balg van

een dun laagje vernis voorzien. De houten dragers hiervoor gaan we niet behouden,

wegens te kwetsbaar in transporten. We gaan de pijphouder vastzetten op twee

nog aan te lassen stukjes 25x25x3 inox profiel, lengte 270 mm.

- 21.04.2021: Afwerking hoge windlade en eerste testmontage op het chassis.

Konstruktie van een afdichting op de wegneembare onderwand van de windlade.

Herstelling van pijp 48, waarvan de schoorsteen afgebroken was: soldeerwerk.

Aanlassen van de dragers voor de pijphouder en montage van de pijphouder op

het chassis. De robot wordt met behulp van de takels van de lastafel afgehaald

en na montage van de wielen, op de grond gezet.

Nameten

van de definitieve hoogte van de robot: 2150 mm.

Nameten

van de definitieve hoogte van de robot: 2150 mm.

- 22.04.2021: Verdere bewerking van de pijphouderplank: aanbrengen van siliconenrubber

dempringen voor het vastzetten van de pijpen:

Witte

LED strip van 1 meter vastgemaakt op de pijphouder van de bovenste windlade.

Zo'n strip moet ook nog worden aangebracht op de onderste windlade, maar daarvan

moeten we eerst het hout (multiplex) van verdunde verf, beits of vernis voorzien.

De besturing is geimplementeerd op het midi-hub board, waar ook een 24V spanning

voorhanden is. De voorraad 0.5 mm draadschoentjes raakt uitgeput...

Witte

LED strip van 1 meter vastgemaakt op de pijphouder van de bovenste windlade.

Zo'n strip moet ook nog worden aangebracht op de onderste windlade, maar daarvan

moeten we eerst het hout (multiplex) van verdunde verf, beits of vernis voorzien.

De besturing is geimplementeerd op het midi-hub board, waar ook een 24V spanning

voorhanden is. De voorraad 0.5 mm draadschoentjes raakt uitgeput...

- 23.04.2021: Nieuwe voorraad witte kabelschoentjes ingekocht. Bedrading hoge

windlade afgewerkt.

Multiplex

hout van de lage windlade behandeld met verdunde zwarte verf. Allereerste

elektrische test van het geheel... Allereerste bemerkingen: 1.- motor controller

valt uit bij elke wijziging van het toerental (uit te voeren tests: PIC code,

test motor controller programma settings, test hub board hardware) 2.- Te

weinig druk in de lage windlade: pijpen spreken niet aan... Het is niet uitgesloten

dat de doorlaat van onze chinese ventielen -nominaal 1/2"- toch te klein

is voor deze windlade. In dat geval moeten we een nieuwe windlade bouwen en

grote ventielen monteren. 3.- Velocity geeft geen enkel effect: check PIC

firmware op oscilloskoop 4.- We hebben nog geen slider kontrole voor de tremulant.

5.- De hoogste noot heeft een lek (kan ook in de firmware een oorzaak hebben:

test board 7) 6.- Er zijn kleine lekken aan de zijkant van de lage windlade

en in de sluiting van de bovenste windlade. 7.- de registers moeten nog geimplementeerd

worden in de firmware.

Multiplex

hout van de lage windlade behandeld met verdunde zwarte verf. Allereerste

elektrische test van het geheel... Allereerste bemerkingen: 1.- motor controller

valt uit bij elke wijziging van het toerental (uit te voeren tests: PIC code,

test motor controller programma settings, test hub board hardware) 2.- Te

weinig druk in de lage windlade: pijpen spreken niet aan... Het is niet uitgesloten

dat de doorlaat van onze chinese ventielen -nominaal 1/2"- toch te klein

is voor deze windlade. In dat geval moeten we een nieuwe windlade bouwen en

grote ventielen monteren. 3.- Velocity geeft geen enkel effect: check PIC

firmware op oscilloskoop 4.- We hebben nog geen slider kontrole voor de tremulant.

5.- De hoogste noot heeft een lek (kan ook in de firmware een oorzaak hebben:

test board 7) 6.- Er zijn kleine lekken aan de zijkant van de lage windlade

en in de sluiting van de bovenste windlade. 7.- de registers moeten nog geimplementeerd

worden in de firmware.

- 24.04.2021: Korrekties PIC kode voor het hub board. Dit werkt o.k.nu. G110

motor kontroller opnieuw geprogrammeerd, met enkele kunstgrepen om toch tot

een wisselstroomfrekwentie van ca. 65 Hz te kunnen komen bij een analoge ingangsspanning

van 8.6 Volt. Maar, ook bij die verhoogde winddruk, spreken de pijpen voor

de noten 36 tot 47 nog niet goed aan, laat staan dat ze de gewenste krachtige

toon zouden voortbrengen... Het ziet ernaar uit dat de doorlaat van de Chinese

Banggood ventielen toch te klein is voor dergelijke grote pijpen. Bijgevolg,

zullen we gedwongen zijn de lage windlade opnieuw te ontwerpen en te bouwen

met 'normale' ventielen en grote doorlaat. De tremulant werkt nu, maar de

amplitude is duidelijk nog veel te groot. Ook kan het noodzakelijk zijn het

maximaal toerental wat te beperken. Wanneer de motor blokkeert, trekt de motor

meer stroom dan wat de voeding kan leveren en dan gaat deze in hik-modus (hickup

mode)...

- 25.04.2021: Nameten van de winddruk in en op de windladen met een U-buisje

en een gekalibreerde manometer (Eriks). Tabel met meetwaarden opgesteld. Zie

onderaan. Nieuwe ontwerpen voor de lage windlade uitgetekend. Uitzoeken van

bruikbare materialen: hout, ventielen, kunststoffen, elektrische aansluitingen.

We hebben nog 11 August Laukhuff type 30 mm diameter flat pallet valves in

stock. Da's eentje tekort... De bouwhoogte is 50 mm zodat de windlade slechts

een beetje dieper moet gebouwd worden.

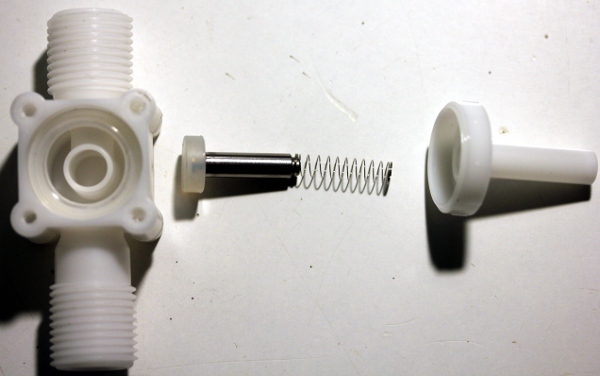

- 26.04.2021: Konstruktie van de nieuwe lage windlade. Voor het ontbrekende

ventiel kunnen we de elektromagneet van een Banggood ventiel gebruiken, met

enkele modifikatie. Het ventiel huis kunnen we helemaal weglaten en op de

bestaande afsluitklep in siliconen, kunnen we een groter polster lijmen waarmee

we het 12 mm grote gat in de windlade voor de windtoevoer naar de pijp kunnen

afsluiten. De elektromagneet met omgebouwd anker kunnen we nu met behulp van

vier afstandbusjes (hoogte 12 mm) en vier houtschroefjes aan de binnenbovenzijde

van de windlade bevestigen. Hier enkele foto's die de ombouw kunnen verduidelijken:

27.04.2021: Uitboren van de lange gaten, diameter 6 mm, voor de sluitingsbouten

van de windlade. De bevestiging van de tremulant motor moeten we helemaal

opnieuw ontwerpen door de gewijzigde hoogte van de windlade. We beslisten

de nieuwe windlade toch maar een kleur te geven: vuurrood, zoals ook gebruikt

voor piperola. De elektrische

aansluiting gebeurt met faston konnektors net zoals bij de eerst ontworpen

, gebouwde en verworpen windlade. De Faston konnektors worden met M3 x 35

messing boutjes en moertjes op en dwarsdoor de windlade gemonteerd. Hier is

een detail:

De elektrische

aansluiting gebeurt met faston konnektors net zoals bij de eerst ontworpen

, gebouwde en verworpen windlade. De Faston konnektors worden met M3 x 35

messing boutjes en moertjes op en dwarsdoor de windlade gemonteerd. Hier is

een detail:

- 28.04.2021: Opnieuw afmeten en plaatsen van de pijphouder op de nieuwe windlade.

Montage van de ventielen in de windlade en elektrische aansluiting ervan.

Wanneer we de gaten in de windlade boren op 12 mm, is de doorlaat 113 mm2.

De kleppen moet een doorlaat hebben die minstens even groot is. Bij gebruik

van polsters met een diameter van 21 mm en een openingstrajekt van 2.5 mm

wordt de doorlaat van de klep 165 mm2. Dit wordt bereikt met de Banggood spoelen

gemonteerd met afstandbusjes van 12 mm hoogte. Bij gebruik van 15 mm hoge

afstandbussen krijgen we een doorlaat van 363 mm2.

Het bewegingstrajekt van de klep wordt dan 5.5 mm waardoor de reaktiesnelheid

evenredig afneemt. De polsters met diameter 21 mm waren de grootste die we

konden gebruiken in kombinatie met deze elektromagneten. Grotere polsters

zouden de afstandbussen raken en dus klem komen te zitten. We monteerden twee

op deze wijze opgebouwde ventielen, met 12 mm afstandsbusjes, voor de noten

36 en 47. Dit, teneinde de ventielen te kunnen vergelijken met de Laukhuff

exemplaren die we voor de overige noten op deze windlade gebruikten:

Het bewegingstrajekt van de klep wordt dan 5.5 mm waardoor de reaktiesnelheid

evenredig afneemt. De polsters met diameter 21 mm waren de grootste die we

konden gebruiken in kombinatie met deze elektromagneten. Grotere polsters

zouden de afstandbussen raken en dus klem komen te zitten. We monteerden twee

op deze wijze opgebouwde ventielen, met 12 mm afstandsbusjes, voor de noten

36 en 47. Dit, teneinde de ventielen te kunnen vergelijken met de Laukhuff

exemplaren die we voor de overige noten op deze windlade gebruikten:

De doorlaat van deze

Laukhuff ventielen, wanneer we uitgaan van een openingstrajekt van 2 mm, beloopt

188 mm2. Zoals te zien op de foto's, monteerden we deze ventielen op een rubbermatje

van 3 mm dikte: hierdoor kan de winddichtheid vrij goed afgeregeld worden.

Indien we onverhoopt toch nog met lekken af te rekenen zouden krijgen, kunnen

we steeds de veertjes in deze ventielen vervangen door wat krachtiger exemplaren.

Dat hadden we meer dan tien jaar geleden ook al gedaan bij de bouw van de

windlade voor de <Qt> robot en de nodige veertjes hebben we nog ruimschoots

op voorraad.

De doorlaat van deze

Laukhuff ventielen, wanneer we uitgaan van een openingstrajekt van 2 mm, beloopt

188 mm2. Zoals te zien op de foto's, monteerden we deze ventielen op een rubbermatje

van 3 mm dikte: hierdoor kan de winddichtheid vrij goed afgeregeld worden.

Indien we onverhoopt toch nog met lekken af te rekenen zouden krijgen, kunnen

we steeds de veertjes in deze ventielen vervangen door wat krachtiger exemplaren.

Dat hadden we meer dan tien jaar geleden ook al gedaan bij de bouw van de

windlade voor de <Qt> robot en de nodige veertjes hebben we nog ruimschoots

op voorraad.

- 29.04.2021: Afwerking lage windlade:

Uitwerking

nieuwe bevestiging en ophanging van de tremulant motor. De beugel wordt gelast

uit 4 mm dik inox:

Uitwerking

nieuwe bevestiging en ophanging van de tremulant motor. De beugel wordt gelast

uit 4 mm dik inox:  De motor

eenheid wordt met twee van de lange M6 bouten waarmee de lage windlade sluit,

vastgezet. Voor het verwijderen van deze windlade moet de motor dan ook losgemaakt

worden.

De motor

eenheid wordt met twee van de lange M6 bouten waarmee de lage windlade sluit,

vastgezet. Voor het verwijderen van deze windlade moet de motor dan ook losgemaakt

worden.

- 30.04.2021: Pijpen teruggeplaatst en eerste tests op lekken en luchtdebiet.

De pijpen werden hier

voorlopig slechts met losse eindjes elektrisch snoer vastgehouden. Bij de

definitieve montage worden nylon ligatuurtjes gebruikt. Aan de kant van de

hoge windlade komt <RorO> er nu zo uit te zien:

De pijpen werden hier

voorlopig slechts met losse eindjes elektrisch snoer vastgehouden. Bij de

definitieve montage worden nylon ligatuurtjes gebruikt. Aan de kant van de

hoge windlade komt <RorO> er nu zo uit te zien:  Nog niet alle pijpen werden hier teruggeplaatst en de windladen staan nog

maar voorlopig met lijmknechten vastgezet. Ook de tremulant motor is hier

nog niet terug geplaatst. We hebben wel wat bedenkingen bij de draagkracht

van de wielen... Een bepaling van het totale gewicht lijkt nu wel hoogst noodzakelijk.

Weging uitgevoerd met vier personenweegschalen: uitkomst 141 kg. Daarbij moeten

we nog het gewicht van de tremulant eenheid toevoegen waardoor we uitkomen

op 143kg. Dat is 23 kg meer dan het maximaal gewicht dat de rolstoel waarvan

we de wielen gebruikten volgens de specifikatie kon verdragen. Hier is de

verdeling van de gewichten over de vier wielen:

Nog niet alle pijpen werden hier teruggeplaatst en de windladen staan nog

maar voorlopig met lijmknechten vastgezet. Ook de tremulant motor is hier

nog niet terug geplaatst. We hebben wel wat bedenkingen bij de draagkracht

van de wielen... Een bepaling van het totale gewicht lijkt nu wel hoogst noodzakelijk.

Weging uitgevoerd met vier personenweegschalen: uitkomst 141 kg. Daarbij moeten

we nog het gewicht van de tremulant eenheid toevoegen waardoor we uitkomen

op 143kg. Dat is 23 kg meer dan het maximaal gewicht dat de rolstoel waarvan

we de wielen gebruikten volgens de specifikatie kon verdragen. Hier is de

verdeling van de gewichten over de vier wielen:

- 01.05.2021: Tremulant motor teruggeplaatst, maar het ontwerp moet toch verder

worden uitgewerkt omdat de motor nu regelmatig blokkeert. Een tweede belangrijke

observatie: het was niet zo'n goed idee een balg van een oud Hohner akkordeon

te gebruiken. Zo'n balg levert zo goed als geen akoestische isolatie op, wat

in een akkordeon natuurlijk juist een bonus is. Daardoor is het geluid van

onze kompressor evenwel heel wat luider dan wat we hadden kunnen verwachten.

Alleen wanneer de balg volledig samendrukken, is de isolatie zoals verwacht,

maar uiteraard ondermijnt dit de stabiliserende werking van de balg. Over

het nut van zo'n balg in een motor gestuurde windvoorziening, bestaat overigens

wel wat diskussie onder orgelbouwers. Immers een drukregeling via feedback

naar de motorkontroller is een erg valabel alternatief voor een balg. Een

tremulant is echter niet te verwezenlijken op die manier vanwege de grote

inertie van de radiaal kompressor.

- 02.05.2021: Ontwikkeling van de firmware en testkode daarvoor: implementatie

van de registratie mogelijkheden. Nu kunnen we de rij pijpen voor de noten

76 tot 105 naar keus definieren als 8-voet, 4-voet of sesquialter (duodecime)

register. Het program-change kommando wordt gebruikt voor de registratie.

Mogelijke waarden:

| nr. |

binair |

register |

| 0 |

00000 |

alles uit |

| 1 |

00001 |

pedaal 36-47 |

| 2 |

00010 |

roerpijp solo 48-93 |

| 3 |

00011 |

roerpijp + pedaal 36 - 93 |

| 4 |

00100 |

salicional solo 76 - 115 - als 8" |

| 5 |

00101 |

salicional 8" + pedaal 36-47 en 76 - 115 |

| 6 |

00110 |

salicional 8" + roerpijp 48 - 115 |

| 7 |

00111 |

salicional 8" + roerpijp + pedaal (36-115) |

| 8 |

01000 |

salicional 4" solo (64 - 103) |

| 9 |

01001 |

salicional 4" + pedaal (36 - 47 en 64 - 103) |

| 10 |

01010 |

salicional 4" + roerpijp ( 48 - 103) |

| 11 |

01011 |

salicional 4" + roerpijp + pedaal ( 36 - 103) |

| 16 |

10000 |

salicional duodecime solo |

| 17 |

10001 |

salicional duodecime + pedaal |

| 18 |

10010 |

salicional duodecime + roerpijp |

| 19 |

10011 |

salicional duodecime + roerpijp + pedaal |

| 32 |

100000 |

salicional 2" solo ( 52 - 91) |

| 33 |

100001 |

salicional 2" + pedaal ( 36-47 en 52 - 91) |

| 34 |

100010 |

salicional 2" + roerpijp ( 48 - 93) |

| 35 |

100011 |

salicional 2" + roerpijp + pedaal ( 36 - 93) |

Voor het stemmen en intoneren is de volledige lijst van groot belang, maar

voor komponisten zullen wellicht alleen volgende registraties van praktisch

nut zijn: 3, 7, 11, 19 en 35.